FEMFAT 2023是独特的强度和疲劳分析应用!基于有限元分析结果(FE分析结果),可对静态和动态加载部件进行准确的评估和计算分析,丰富的分析选项,先进的技术和简化的分析过程,在虚拟的工作环境中进行无限制的优化和分析,从而最提高产品的可靠性,为工程师

FEMFAT 2023是独特的强度和疲劳分析应用!基于有限元分析结果(FE分析结果),可对静态和动态加载部件进行准确的评估和计算分析,丰富的分析选项,先进的技术和简化的分析过程,在虚拟的工作环境中进行无限制的优化和分析,从而最提高产品的可靠性,为工程师开发,为金属和非金属部件(包括焊缝和点接头)提供高级功能和分析选项。适合各大有需要确定损坏、疲劳寿命和安全系数的行业领域!

功能特色

1、FEMFAT基本

如果载荷由两种主要载荷情况(例如上载荷和下载荷工况)和一个可选的恒定载荷决定,那么FEMFAT basic是疲劳分析的理想工具。

BASIC模块可以分析承受比例载荷的部件的疲劳寿命或耐久性安全性。

考虑到大量可能的影响因素的能力,可以更容易地获得真实的疲劳寿命预测。

焊缝和点焊连接可以在与基础材料相同的计算运行中进行分析。

功能范围还包括一个包含400多个数据集的综合材料数据库,以及用于创建新材料数据集的所谓材料生成器。

2、FEMFAT最大值

获得多轴载荷的疲劳寿命预测是一个巨大的挑战。这是因为即使在单个载荷下完全不显眼的位置,多个载荷的叠加也会导致故障关键的总损坏量达到。

典型的多轴加载部件(轮轴、车身结构等)同时承受来自不同方向的加载。通过制动和加速、坑洼等施加的力对结构施加可变载荷。

因此,可靠的疲劳分析需要使用特殊的求解方法。本案例中采用的方法基于科学出版物、最新的内部发展以及与领先的国际机构合作进行的研究。所有的方法、理论和假设都已经并将继续在无数项目中成功使用和验证。

FEMFAT max中可能的分析目标包括每个FE节点的损伤或疲劳寿命、耐久性安全系数、静态安全系数和多轴向度。

您可以根据负载类型在ChannelMAX和TransMAX之间进行选择:

使用ChannelMAX,荷载时间信号与FEMFAT中单位荷载工况的相应应力相结合,并线性叠加。这使得仿真与测试台上的情况相当,在测试台上,组件由伺服液压缸同时向多个方向加载。

如果荷载工况的序列可以用瞬态应力分布来描述,那么TransMAX是首选模块。这意味着荷载历史的每个时间点都有单独的应力结果。与ChannelMAX中基于通道的方法相比,这里没有线性叠加。这使得即使在有限元分析中考虑非线性效应时,疲劳分析也是可能的。

MAX优势:

对车桥部件、悬架系统、车身框架、发动机部件、白车身等进行可靠有效的多轴疲劳分析。

与多体仿真和测量数据软件包中各种不同加载时间信号格式的接口

基于通道或瞬态负载数据定义

切割平面和节点过滤器,可缩短分析时间

许多不同的等效应力假设

短纤维增强塑料的疲劳寿命预测,包括正交各向异性材料数据

无限数量的加载通道

能够压缩大型历史记录(更短的分析时间)

与FEMFAT焊缝和FEMFAT点兼容,可同时分析基材、焊缝和点接头

使用层压板评估连续纤维增强塑料(仅在ChannelMAX中)

附加工具,如谐波和弹性体,用于建模和分析振动现象或弹性体

3、FEMFAT斑点

为了确保车辆或车辆驾驶室的结构强度,需要无数的点焊和冲头铆钉。由于这总是涉及潜在的裂纹萌生部位,因此需要特别可靠的疲劳分析方法。

FEMFAT点精确地提供了对点连接部件进行正确刚度和疲劳寿命模拟所需的方法。

为此,有两种不同的方法:

基于应力的评估

对于基于应力的评估,各个接头由针对刚度优化的详细壳模型(块状模型)表示。这些块可以在FEMFAT中使用集成的remesher模块或使用不同的预处理器生成。使用remesher或ANSA预处理器的优点是提供了全自动定义。下一步是对局部修正模型进行应力分析,作为疲劳寿命预测的基础。FEMFAT现场评估的另一种可能性是使用Nastran超元素技术。在这里,甚至可以对整个车身的缺口应力进行详细分析。

基于力的评估

在这种情况下,点焊连接由简单连接(梁+连接器、实心+连接器、CWELD等)表示。疲劳分析基于根据JSAE方法从内力和力矩计算的分析应力,JSAE方法是众所周知的Rupp方法的改进版本。与基于应力的方法相比,总体分析时间特别短,尤其是因为可以省略金块的生成。然而,结果也对网格更敏感。

两种分析方法的疲劳寿命预测的核心是XML格式的数据库,该数据库已根据测试结果进行了调整,并包含全面的疲劳相关参数。

该数据库还允许灵活地定义连接,例如,在同一计算运行中使用不同类型的连接(点焊、铆钉)和等效应力,或为连接的每一张板单独分配材料等。此外,专门用于分析螺栓连接,可以创建总共三行的块状元(remesher或ANSA)并进行分析。

FEMFAT光斑可作为BASIC、MAX和SPECTRAL疲劳分析的影响因素,也可以与WELD结合使用。

4、FEMFAT光谱

具有高度随机性的激励机制(例如,测试台上的振动台激励或道路激励)由于需要长时间序列而导致计算工作量增加。FEMFAT光谱为此提供了理想的解决方案。多轴损伤分析直接在频域(“随机响应疲劳”)中进行,这大大缩短了疲劳计算的持续时间。

为此,SPECTRAL使用频域中信号的替代描述,即所谓的PSD-功率谱密度。多轴损伤分析在频域中进行。

与使用ChannelMAX进行基于通道的模拟类似,FEMFAT频谱采用基于单位负载的方法。这考虑了在每个单独负载方向的频率上恒定的单位激励。通过在频域中使用模态频率响应分析,可以对这些载荷进行有效的数值模拟。得到的结果是每个单位荷载工况的相应模态应力和一组模态传递函数。由此,SPECTRAL生成相应的局部应力传递函数,然后根据负载的功率密度进行缩放,从而产生实际施加的总负载。

由于在许多应用中,负载并非完全相互独立地施加,因此FEMFAT光谱提供了通过定义交叉功率谱密度(交叉PSD)来考虑各个负载之间的相位关系的选项。使用交叉PSD提供了额外的优势,即等效应力PSD的形成可以以统计学上正确的方式进行。对于后续的损伤分析,除了经典的切割平面方法外,还使用了基于Dirlik或Rayleigh的概率模型。

SPECTRAL的优势:

随机载荷的多轴损伤分析

由于频域中的数值高效和鲁棒仿真过程,分析时间短

基于Dirlik、Rayleigh和排他平均应力模型的概率模型

分析不同的负载情况,无需重复有限元分析

有许多影响因素可供选择,包括用于同时分析基材和焊缝的WELD。

5、FEMFAT菌株

该模块可以根据测量的应变历史计算安全系数或损坏,并比较测量和模拟的应变。

FEMFAT应变是试验台上的测试与虚拟结构分析之间的连接环节。使用此模块,您一方面可以根据测量的应变进行局部疲劳预测,甚至不需要有限元模型(STRAIN计算)。第二种可能的应用是针对模型的校准:将实际组件上测量的应变(以图形方式)与仿真产生的值(STRAIN comp)进行比较。

FEMFAT应变在BASIC和MAX中可作为附加分析靶标(STRAIN comp)使用。

6、FEMFAT层压板

层压板是用于分析连续纤维增强塑料的模块,仅在ChannelMAX中可用。

复合材料中每一层的顶部和底部都要进行损伤分析。该分析方法是“临界平面中的关键成分”方法的一个版本,该方法适用于层压板,并考虑了纤维断裂和中间纤维断裂。此外,当使用实体模型(通常为8节点六面体)时,也可以考虑分层。损伤分析需要静态(拉伸和抗压强度)和循环材料数据(S-N曲线),用于平行和垂直于纤维的载荷以及层压板平面中的剪切载荷。Abaqus inp和odb文件目前支持具有COMPOSITE特性的shell和实体元素。

层压板优点:

连续纤维增强塑料的多轴疲劳分析

纤维断裂、中间纤维断裂和分层分析

在一次计算运行中同时分析标准材料(钢、铝等)和层压板的混合结构

分别显示每个单独层和每个应力分量的结果(损伤、应力幅度、平均应力、S-N曲线等)

平均应力对耐久极限和斜率/循环极限的影响

所有层的一般表面处理系数

统计影响

7、FEMFAT塑料

该模块用于计算基于线弹性有限元分析的弹塑性应力。

FEMFAT塑料利用Neuber校正,根据线弹性应力估计缺口中的局部弹塑性应力。对于此应用,Neuber规则建立了线性和非线性应力或应变之间的关系。对于杨氏模量和非线性应变,这种关系(“Neuber双曲线”)可以写成:

公式FEMFAT塑料的图示

利用Ramberg-Osgood方程来描述循环应力-应变曲线(具有循环系数和周期性硬化指数),可以将非线性应力计算为:

公式FEMFAT plast的图示-总应变中性

与Neuber双曲线的交点。

因此,对于局部塑化,不需要对非线性材料行为进行有限元分析;弹塑性应力也可以用FEMFAT塑形体通过近似法确定。这也需要计算工作量,在有限元分析中相应减少。

FEMFAT plast可作为BASIC和MAX的影响因素使用,默认情况下处于激活状态。

8、FEMFAT焊缝

对于焊接结构的现代发展,对这些接头进行精确的疲劳寿命预测已成为必不可少的。FEMFAT weld可帮助您解决这个问题。

在确定焊接结构的疲劳寿命或安全系数时,您可以依靠FEMFAT焊缝提供的灵活性:所采用的方法可以同时分析壳体和实体模型。可以完全省略带有焊根和焊头圆角的焊缝几何形状的繁琐而详细的建模。焊缝定义可以在FEMFAT可视化器中方便地进行,用于壳-壳和壳-实心连接,甚至独立于有限元分析。

在疲劳分析中,通过从数据库中获取的缺口因子,将有限元结构应力放大,以获得根部和脚趾以及起点和终点的缺口应力,然后进行分析。数据库以ASCII格式提供。因此,您可以修改其中包含的缺口因子和材料参数,以获得更好的预测质量或添加新的接头。

另一方面,SolidWELD方法使用应力插值方法进行分析。在这里,使用插值法确定一定深度(可由用户指定)的应力,并与基于许多测试的主信噪比曲线进行比较。ANSA和SimLab预处理器通过自动生成焊缝和WELD分析所需的所有定义,确保了最大的用户友好性。但是,也可以使用任何其他预处理器执行定义。

WELD的功能范围令人印象深刻,还包括用于识别关键焊缝几何参数的灵敏度分析,以及根据BS7608或欧洲规范3的标准评估选项。

FEMFAT焊接模块可与BASIC、MAX和SPECTRAL结合使用。

9、FEMFAT热

热机械疲劳(TMF)分析,即对受热载荷和机械载荷组合影响的部件进行疲劳寿命预测,是疲劳分析领域最具挑战性的任务之一。有了FEMFAT热,您将为应对这一挑战做好了理想的准备。

TMF分析的目的是计算承受高温度波动载荷的机械负载部件的损坏结果,例如涡轮增压器、气缸盖、排气歧管等。

FEMFAT热在很大程度上基于Sehitoglu教授(美国伊利诺伊大学)的成熟方法。它使用有限元分析中确定的温度随时间变化的分布以及弹塑性应力和应变进行疲劳寿命分析。

这种方法的主要优点是它考虑了三种相关的损害机制:

机械损伤

氧化损伤

蠕变伤害

由于这种性质的分析需要额外的材料参数以及与温度相关的材料特性,因此FEMFAT材料数据库已经增加了有限数量的常用材料,包括所有必要的材料参数。

如果需要,我们可以就测试主题提供咨询,并为数据库中未包含的材料创建FEMFAT材料卡。

10、FEMFAT休息

该模块允许计算静态安全系数

FEMFAT断裂是唯一不面向处理动态载荷分析的模块。相反,BREAK基于线性应力分析单调载荷的最大伸长率。

可以考虑的影响因素包括应力梯度、材料延性、技术参数影响、温度、局部材料特性以及表面残余应力。

FEMFAT break可作为BASIC和MAX的分析靶标。

11、FEMFAT展示台

VISUALIZER是一款快速、独立于接口的3D后处理器,用于显示FEMFAT结果和有限元应力。此外,VISUALIZER在壳体模型的焊接定义方面也具有突出的功能。

VISUALIZER可以评估和记录FEMFAT结果,例如损坏或疲劳寿命和安全系数。但是,提供的其他输出选项特别有助于更深入地了解结果以及如何解释结果。这些参数包括与FEMFAT分析相关的所有参数(目前超过50个),包括等效应力振幅和平均应力或所有激活影响因素对局部信噪比曲线的影响大小。

此外,对于MAX分析,还提供了局部等效应力历史和损伤历史以及最具破坏性的通道/模式的图形图表。

除了后处理器的经典功能外,FEMFAT可视化工具还为FEMFAT焊接模块提供了有用的预处理功能。它可以快速轻松地定义焊缝。这可以通过集成在VISUALIZER中的WELDseamScanner完全自动完成。或者,只需点击几下鼠标,即可在有限元模型上定义焊缝的走向。自动识别连接类型(T型接头、重叠接头等)。有关焊缝形状的细节可以在视觉辅助的帮助下定义。

另一个有用的功能是3D屏幕截图,可将任何PowerPoint文档转换为小型后处理器:模型和当前显示的FEMFAT结果可以从VISUALIZER导出并合并到PowerPoint中。然而,在那里,该结构不仅仅是一个静态的屏幕截图,而是一个完整的模型,具有许多适应视图的可能性!

12、FEMFAT并行

还有一个选项可以自动将分析划分为几个并行进程,并在当前计算机上运行它们。并行化的执行方法是将分析组拆分为给定数量的大小相等的子组,并启动相应数量的FEMFAT实例,每个实例都有一个子组。随后,子结果(*.fps文件)将合并以形成一个整体结果文件。

对于并行疲劳分析的许可,使用并行令牌或常规许可证。

安装激活教程

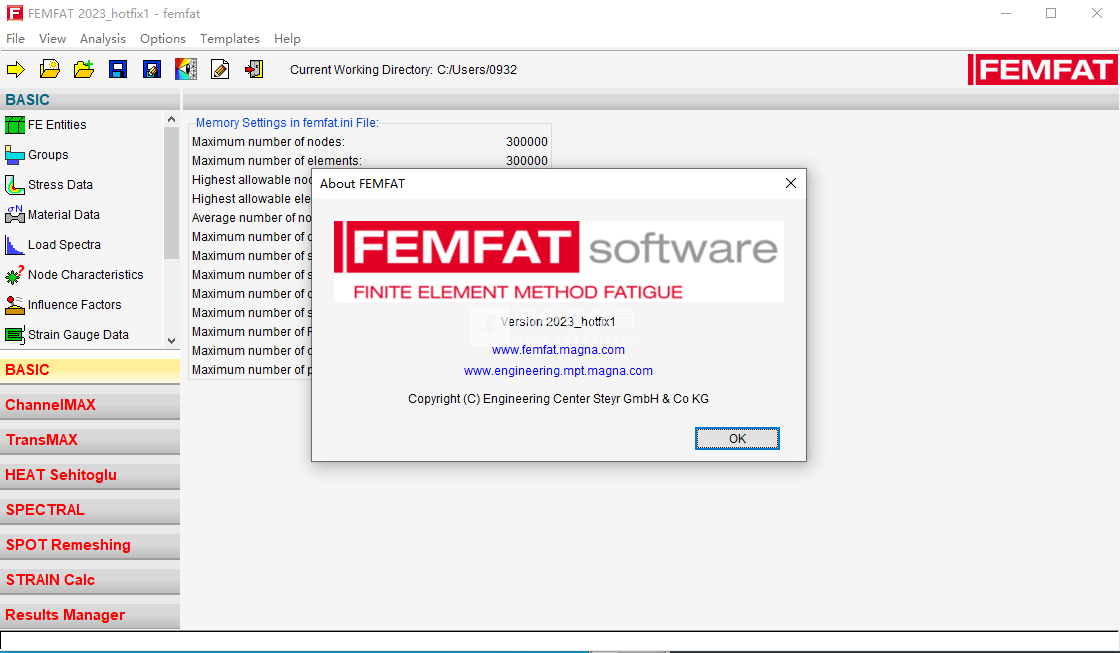

1、安装包如图所示

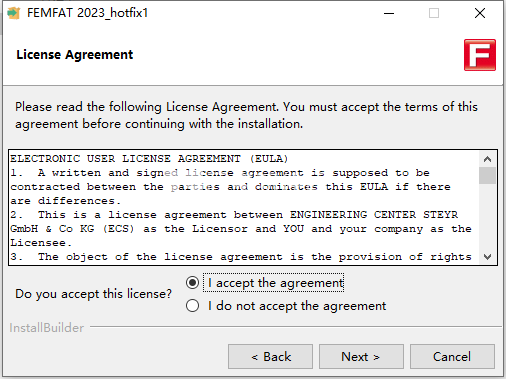

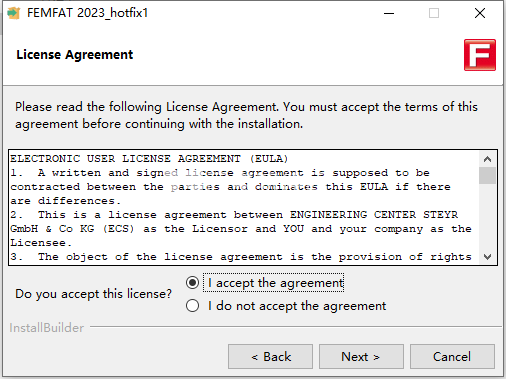

2、安装程序,勾选如下选项

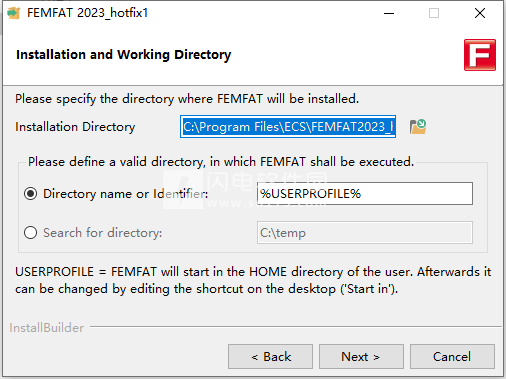

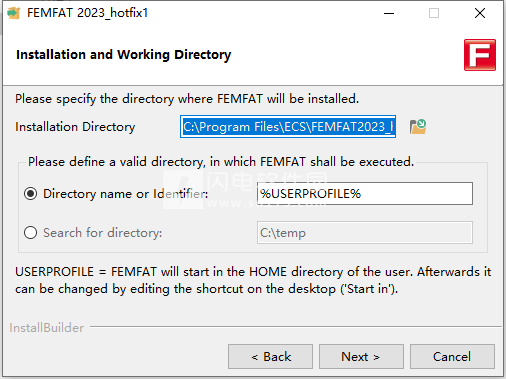

3、安装设置

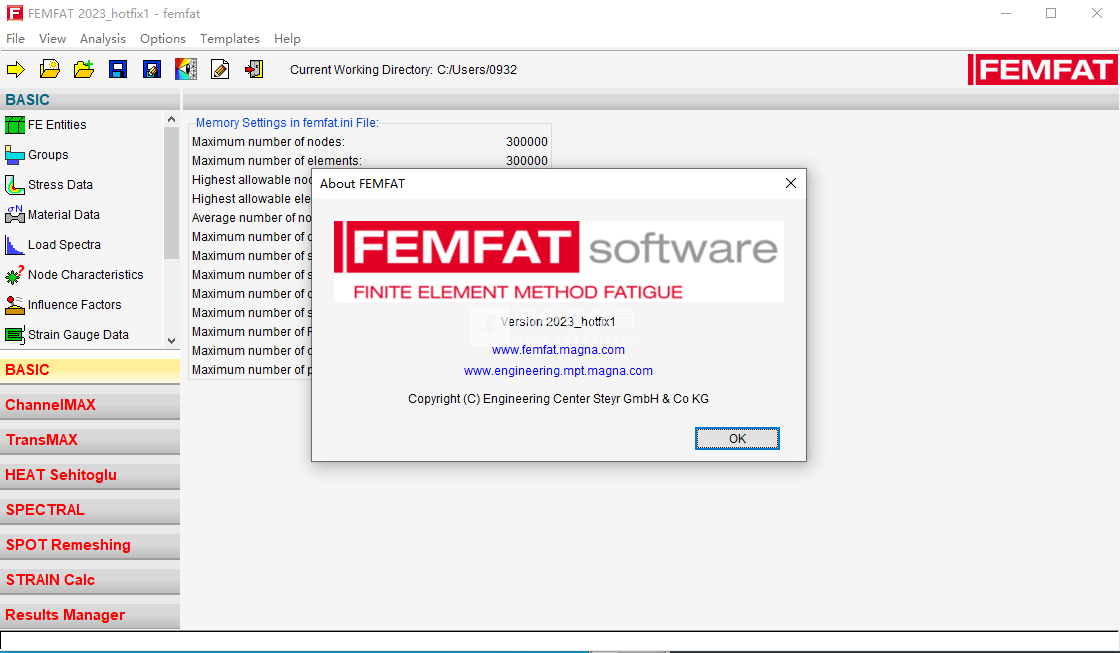

4、安装完成,将文件夹“FEMFAT2023_hotfix1”复制到原始文件夹的顶部

(默认情况下为C:\Program Files\ECS\FEMFAT2023_hotfix1),并覆盖

闪电小编说明:

用于评估有限元结果的分析方法基于实验和理论研究结果、模型试验和操作经验。通过原型的计算机化预优化,大大降低了开发动态加载组件的成本, 因其可靠性和有效性而受到全球工程师的信赖。

ECS FEMFAT 2023 HotFix 1 完美激活版

ECS FEMFAT 2023 HotFix 1 完美激活版

ECS FEMFAT 2023 HotFix 1 完美激活版

ECS FEMFAT 2023 HotFix 1 完美激活版