GD&T对话框已针对所有平台进行了改进。 用户现在可以更新GD&T,将范围和偏移值推回到CAD平台。 GD&T对话框将替换Feature Tolerance。

从一般公差转变为更具体的公差,反映您的流程和制造能力。

使用说明

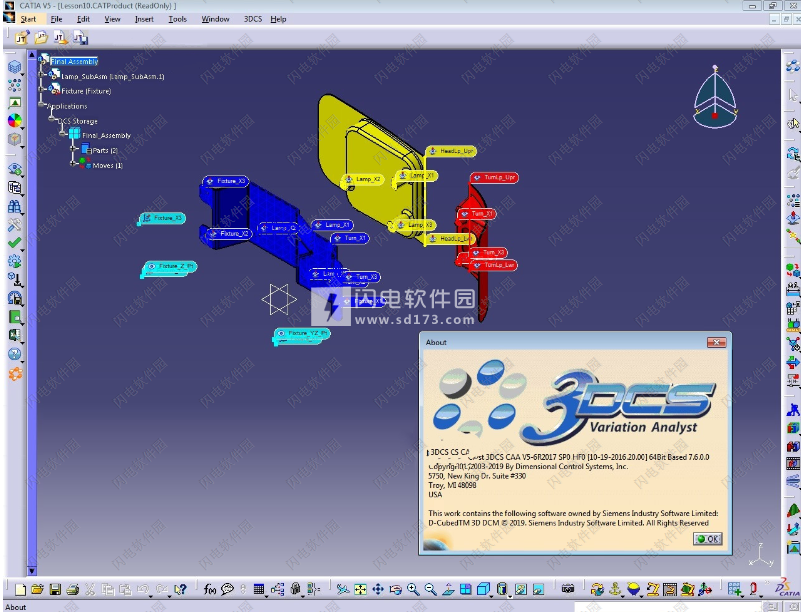

1、全球制造商通过用于公差分析的3DCS软件减少缺陷并改进其产品

全球的OEM和供应商使用3DCS来提高产品质量,同时降低制造成本。 作为制造和装配设计(DFMA)以及基于模型的定义(MBD)的一部分,3DCS是一个功能强大的工具,用于模拟装配过程和零件公差,以验证设计规范,通过迭代更改和根本原因构建改进设计的问题。

2、领先公差分析解决方案 - 它是什么?

3DCS变异分析器基于CAA V5(3DCS for V5)是CATIA V5中的集成软件解决方案,通过蒙特卡罗分析和高低均值(灵敏度)分析模拟产品装配和零件公差3D叠加。

作为CATIA中的工作台激活,3DCS for V5通过三种模拟模拟零件和工艺变化,以便了解您的产品质量。 这可以被视为超出规范的估计百分比,让您了解您的风险,以及当前的Ppk,Cpk和各种其他指标。

此外,3DCS列出了模型中每个测量的贡献特征,使您了解变化的来源,而不仅仅是它的来源。

3、模型装配过程和零件公差 - 3DCS如何工作?

ITER_Tokamak3DCS for V5使用三种模拟方法;

1)蒙特卡罗模拟

2)高低均值(灵敏度分析)

3)GeoFactor(RSS)分析

通过对装配体进行精确建模,您可以了解装配过程和零件公差对产品整体变化的影响。 总之,这创建了一个虚拟原型,可用于制定有关设计更改和工具的决策,同时减少导致废品和返工的不合规性。

4、更深入地了解您的设计

PLMS在数字环境中模拟产品的质量成本使工程师能够考虑关键领域的变化; 在变更最便宜的情况下,在设计阶段早期减少返工,不合格和废料。

除此之外,可以放宽被认为不太重要的规格,增加公差并允许使用较便宜的制造工艺。 通过创建三维公差叠加,工程师可以了解测量和设计时的重点,并且创建假设研究的能力使他们能够确定包括过程和零件公差的解决方案,从而保持高质量和降低成本。

5、利用嵌入式GD&T(FT&A)

3DCS for V5可以使用CAD中的FTA和嵌入式GD&T来即时容纳您的零件。 模拟构建以验证公差,然后进行调整以优化成本,质量和控制。 将公差推回到CAD并更新模型。

值:

更快地构建分析模型(模型不需要嵌入式GD&T)

CAD GD&T的按钮导入

在3DCS中验证和优化您的GD&T作为测试实验室,然后在准备好后再推回

6、使用可视化确定设计目标

减少对原型的需求

创建逼真的产品图像,显示最坏情况,以确定变化叠加的视觉效果。 使用这些研究来确定设计期间的最大和最小公差,并与工程沟通。 一旦工程师确定了制造公差,重新创建研究,以了解您的实际产品在最差情况下的容差叠加情况。 这些研究共同帮助您提高产品的感知质量和构建质量。

值:

确定变化对产品外观的影响

了解最终产品的最坏情况

提高产品的构建和感知质量

7、确定贡献者并进行更改

查找变体的来源并模拟您的更改以确定影响

找到变异的来源,磨练特定的零件公差或过程。 很多时候,变化的来源是装配过程,解决方案不需要改变公差。 这可以使工程师无需进行昂贵的公差调整即可提高质量。 此外,可以在模型中进行公差和过程变更并进行模拟,以找到最佳条件,以最低成本获得最大质量提升。

值:

从公差或装配过程中找出变异问题的主要来源

进行更改并确定变化的影响

使用迭代更改来创建最佳设计,以实现最高质量和最低成本

8、创建报告和度量计划以进行协作

简化测量计划和结果的创建和沟通

使用报告和度量计划在整个组织中传达结果。 详细的工程报告与其他设计团队沟通模型的输入和输出,以便重复和理解结果。 管理报告将关键产出传达给管理者,以支持关键决策。 测量计划传达重要区域和要在工厂或CMM室测量的特定点,以控制变化并监视不合规格和不合格条件。

值:

快速与客户和其他团队沟通详细的输入和输出

与经理分享关键产出,以支持重要决策

为制造工厂创建与CAD相关的测量计划,以便在生产中有效地控制和监控变化,回答“我们应该在哪里测量?”的问题。

3DCS Variation Analyst 8.0.0.2 for CATIA/MultiCAD/SolidWorks

3DCS Variation Analyst 8.0.0.2 for CATIA/MultiCAD/SolidWorks

3DCS Variation Analyst 8.0.0.2 for CATIA/MultiCAD/SolidWorks

3DCS Variation Analyst 8.0.0.2 for CATIA/MultiCAD/SolidWorks